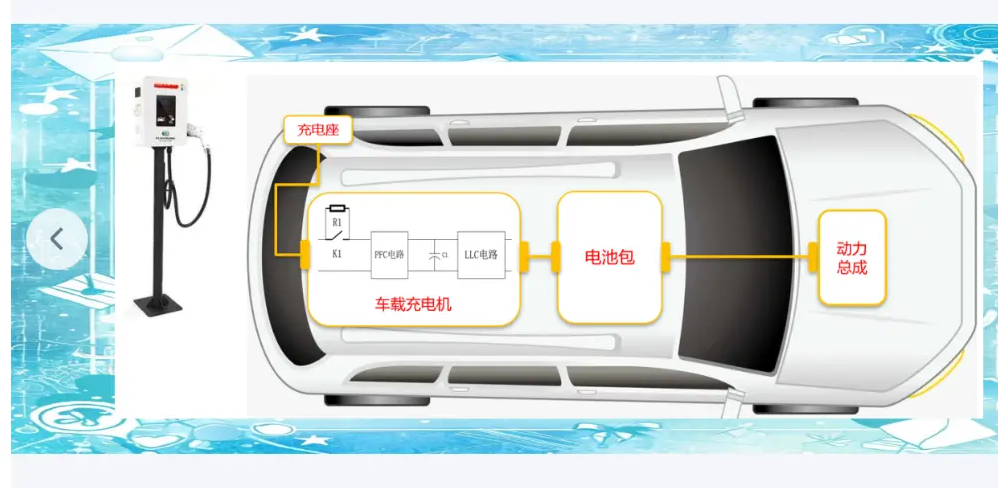

En el desarrollo de un cargador de a bordo (OBC) de 6,6 kW, los componentes magnéticos (inductores, transformadores) no solo contribuyen significativamente al volumen y peso, sino que también son factores críticos para determinar la eficiencia y el rendimiento EMI. Basándonos en las últimas tendencias del sector y la experiencia práctica, hemos resumido los siguientes consejos prácticos para seleccionar componentes magnéticos OBC, ayudándole a lograr el equilibrio óptimo entre rendimiento, tamaño y coste.

CONSEJO 1 .Selección de inductores PFC: “Mejor grandes que pequeños”, con énfasis en la polarización de CC

En un diseño de alta densidad de potencia de 6,6 kW, el problema más común con el inductor PFC no es la “inductancia insuficiente” sino la “saturación bajo alta corriente”.

* Mnemónico práctico: “presta atención a la curva, no al valor nominal”.

* Muchos inductores presentan una alta inductancia a temperatura ambiente (25 °C), pero cuando se someten a una corriente de polarización de CC de 30 A-50 A, su inductancia puede caer en más del 50 %.

*Al seleccionar un componente, solicite siempre la curva de inductancia-corriente (LI) al proveedor. Asegúrese de que la inductancia se mantenga por encima del 80 % del valor requerido para su corriente pico (p. ej., 55 A).

* Selección de materiales:

En busca de lo último: seleccione núcleos de polvo magnético de hierro-níquel-molibdeno o Sendust, que presentan una fuerte resistencia a la saturación y un bajo aumento de temperatura, pero a un mayor costo.

Buscando la rentabilidad: Elija ferrita con control preciso del entrehierro para un bajo costo, pero tenga en cuenta las pérdidas por corrientes de Foucault (efectos de borde) en el entrehierro. Se recomienda usar bobinado multifilar o alambre Litz para reducir las pérdidas.

Consejo 2:Transformador LLC: uso de inductancia de fuga en lugar de inductancia resonante

Esta es actualmente la técnica de reducción de costos más común para OBC de 6,6 kW (especialmente para el convertidor resonante CLLC de etapa trasera).

*Operación práctica:

*No compre un inductor resonante por separado, sino aumente artificialmente la inductancia de fuga del transformador personalizando la estructura del transformador (por ejemplo, ajustando la distancia entre los devanados primario y secundario o utilizando esqueletos segmentados).

*Consejo: utilice esta inductancia de fuga como la inductancia resonante (L_r) de la cavidad resonante.

*Ganancia:

*Volumen: Se ha reducido la cantidad de núcleos magnéticos independientes y el volumen se puede reducir en más del 20%.

*Costo: Eliminar un núcleo magnético y un bobinado reduce el costo de la lista de materiales.

*Disipación de calor: Los transformadores suelen tener mejores condiciones de disipación de calor (como encapsulación y contacto con placas refrigeradas por agua), lo que hace que sea más fácil disipar el calor que los pequeños inductores independientes.

Consejo 3:Diseño térmico: la “resistencia térmica” es más importante que el “aumento de temperatura”

Durante la fase de prueba del prototipo, es posible que la superficie del inductor esté muy caliente (>100 °C). ¿Es normal?

*Habilidades de juicio:

*No se limite a medir la temperatura de la superficie, observe la temperatura del punto caliente interno.

*Fórmula de cálculo: T {punto caliente} = T {superficie} + (R {ésimo} por P {pérdida})

*Consejo: Al seleccionar, pregunte al proveedor su coeficiente de resistencia térmica (Rth). Si no lo puede obtener, puede funcionar a plena carga hasta alcanzar el equilibrio térmico y escanearlo con una cámara termográfica.

*Medidas de disipación de calor:

*Sellado: El uso de adhesivo conductor térmico para transferir calor a la carcasa exterior (placa inferior) es actualmente el método de disipación de calor más común para OBC.

*Disposición: Coloque el inductor PFC con la mayor generación de calor lo más cerca posible de la placa refrigerada por agua o del conducto de disipación de calor.

Consejo 4:Cómo afrontar los desafíos de alta frecuencia: preste atención al “efecto piel” y al proceso de bobinado

A medida que aumenta la frecuencia de conmutación de OBC (PFC alcanza 40 kHz-100 kHz, LLC es más alto), las pérdidas de CA (I ^ 2R_{ac}) suelen ser más letales que las pérdidas de CC.

*Habilidades de selección de bobinado de cables:

*Baja frecuencia y alta corriente (PFC): Se recomienda utilizar cable plano de cobre para el bobinado vertical. El coeficiente de relleno de las líneas planas es alto y el efecto pelicular en la banda de frecuencia media (decenas de kHz) es mejor que el de las líneas circulares.

*Alta frecuencia (transformador/inductor resonante): Se debe utilizar alambre Litz. El alambre Leeds se teje con múltiples hilos de alambre aislado extremadamente fino, lo que aumenta considerablemente la superficie del conductor y resiste el efecto pelicular de las corrientes de alta frecuencia.

*Guía para evitar errores: si se utiliza un solo cable de cobre grueso para enrollar un inductor de alta frecuencia para ahorrar tiempo, el aumento de temperatura medido puede ser más de 30 ℃ más alto que el valor calculado, lo que provoca el envejecimiento de la capa de aislamiento o incluso un cortocircuito.

¡Bienvenido a compartir tu opinión con nosotros!

Hora de publicación: 18 de diciembre de 2025